原油进厂出厂过程(原油进厂生产过程是什么)

将详细阐述原油从进入炼油厂到最终产品出厂的整个过程,即“原油进厂生产过程”。这个过程涉及到一系列复杂的物理和化学操作,旨在将原油这种复杂的烃类混合物分离、转化成各种满足不同需求的石油产品,例如汽油、柴油、航空煤油、石蜡、沥青等等。理解这个过程对于了解石油工业至关重要,也对能源安全、环境保护等议题有着重要的意义。

原油接收与储存

原油进厂的第一步是接收和储存。原油通常通过油轮、管道或铁路运输到炼油厂。油轮靠岸后,通过码头上的管道将原油输送到大型储罐区。这些储罐通常是钢制圆柱形容器,容量巨大,可以达到数万甚至数十万立方米。在储存过程中,需要对原油进行必要的检测,例如密度、含硫量、含水量等,以确保其符合炼厂的要求。为了防止原油挥发和减少环境污染,储罐通常采用浮顶结构,顶部随着油位的升降而升降,以减少油气空间。

原油储存的目的是维持炼厂的稳定生产。炼厂需要持续不断地进料,而原油的供应可能会受到各种因素的影响,例如天气、地缘等。充足的原油储备可以保证炼厂在突发情况下仍能维持生产,避免停产造成的经济损失。

原油预处理与脱盐

原油在进一步加工之前,必须进行预处理,其中最重要的环节是脱盐。原油中含有盐分、水和泥沙等杂质,这些杂质会对炼油设备造成腐蚀、堵塞等损害,还会影响产品的质量。必须在原油进入后续的加工装置之前,将这些杂质尽可能地去除。

脱盐的原理是利用乳化和静电脱盐技术。将原油与一定比例的淡水混合,形成乳化液。淡水可以溶解原油中的盐分。将乳化液通过静电脱盐器,在高压电场的作用下,水滴聚集长大,并与原油分离。分离出来的含盐废水经过处理后才能排放,以避免环境污染。脱盐后的原油含盐量必须达到一定的标准,才能进入后续的蒸馏装置。

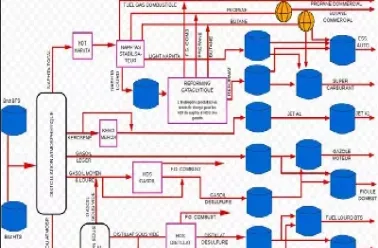

常减压蒸馏

常减压蒸馏是炼油厂的核心工艺,也是原油分离的第一步。通过蒸馏,可以将原油按照沸点的高低,分离成不同的馏分。常压蒸馏塔通常高达数十米,内部装有大量的塔盘或填料,以增加气液接触面积。原油在塔底被加热汽化,蒸汽沿着塔上升,在不同的塔盘或填料上冷凝。沸点较低的组分,例如汽油和石脑油,会上升到塔的上部被抽出;沸点较高的组分,例如柴油和蜡油,则在塔的中下部被抽出;而沸点最高的重油则留在塔底。

为了进一步分离沸点更高的组分,需要进行减压蒸馏。减压蒸馏的原理是在真空条件下降低原油的沸点,从而避免高温裂解。减压蒸馏塔与常压蒸馏塔类似,但运行压力较低。减压蒸馏主要用于生产润滑油基础油和沥青等产品。

催化裂化

催化裂化(FCC)是炼油厂最重要的二次加工工艺之一。通过催化裂化,可以将重质油转化为轻质油,例如汽油和柴油。催化裂化的原理是在催化剂的作用下,将大分子烃类裂解成小分子烃类。常用的催化剂是沸石分子筛,它具有独特的孔道结构和酸性活性中心,可以有效地促进裂化反应。

催化裂化装置通常包括反应器、再生器和分离系统。在反应器中,重质油与催化剂接触,发生裂化反应。生成的产物包括汽油、柴油、液化气等。由于催化剂在反应过程中会积累焦炭,需要定期进行再生。再生器利用空气将焦炭烧掉,使催化剂恢复活性。分离系统用于将催化裂化的产物分离成不同的馏分。

加氢精制

加氢精制是炼油工业中广泛应用的工艺,它的目的是去除石油产品中的硫、氮、氧等杂质,并降低烯烃的含量,从而提高产品的质量和稳定性。加氢精制的原理是在催化剂的作用下,将石油产品与氢气混合,进行加氢反应。常用的催化剂是镍钼或钴钼催化剂。

加氢精制装置通常包括反应器、分离器和循环氢系统。在反应器中,石油产品与氢气在催化剂的作用下发生反应。生成的硫化氢、氨和水等杂质被分离出来。循环氢系统用于回收未反应的氢气,并将其循环利用。加氢精制可以显著提高汽油、柴油等产品的质量,使其满足更严格的环保标准。

产品调和与出厂

炼油厂生产的各种馏分,例如汽油、柴油、航空煤油等,需要按照一定的比例进行调和,才能满足不同用户的需求。例如,汽油需要按照不同的辛烷值进行调和,柴油需要按照不同的凝点和十六烷值进行调和。调和过程通常采用计算机控制,以确保产品的质量符合标准。

调和好的产品经过质量检验后,就可以出厂了。产品通常通过管道、铁路或公路运输到油库或加油站。在出厂之前,需要对产品进行严格的计量和记录,以确保交货的准确性。原油进厂生产过程至此也告一段落,为社会提供了重要的能源和化工原料。

上一篇